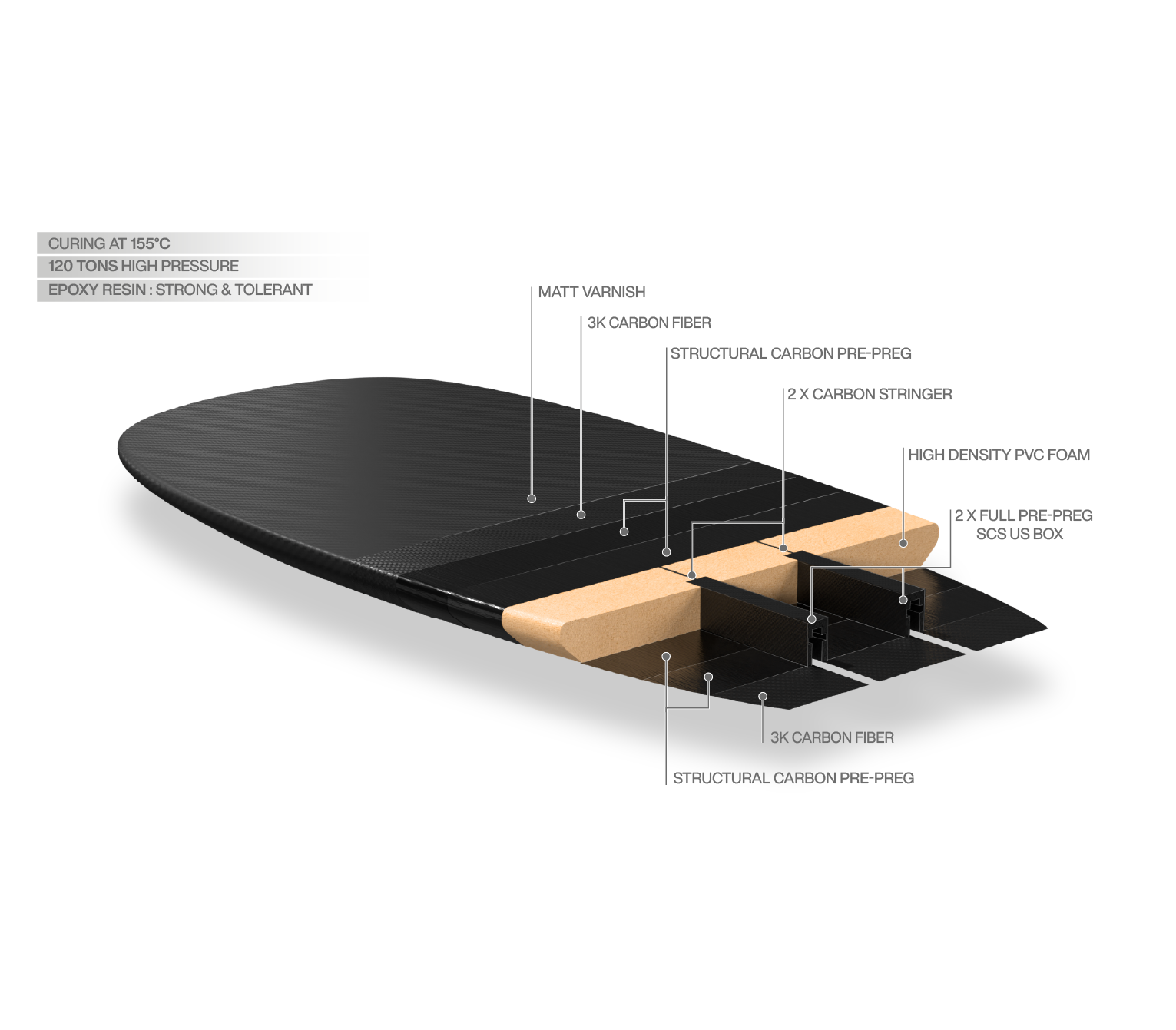

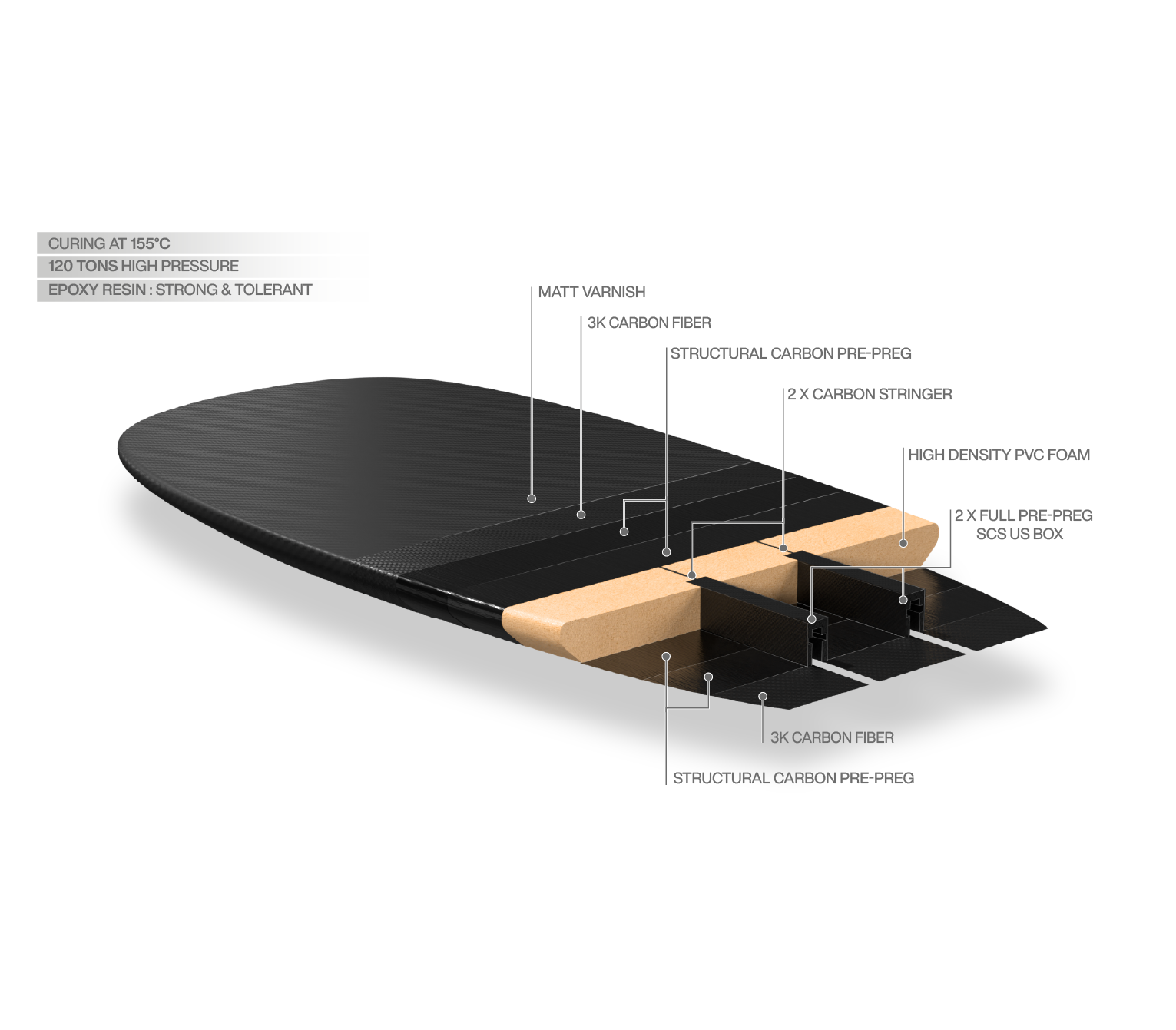

Technologie HDCC

Ces planches sont dotées de la technologie haute performance HDCC (High Density Core & Carbon). Le procédé de fabrication est proche de celui d’une aile de foil. La planche est fabriquée en carbone pré imprégné aux standards de l’aéronautique et d’un cœur de mousse haute densité aux propriétés mécaniques qui garantissent une cohésion de la structure ainsi qu’une hydrophobie en cas de dommages.

En bref, c’est très solide, très rigide et très léger !

Les fibres de carbone pré imprégnées aux standards de l’industrie aéronautique sont positionnées sur le pain haute densité. Les stringers carbone en H et les box en full pre-preg sont aussi placés avant la compression dans un moule acier chauffé à 155°C pour polymériser la résine. La pression du moule associée à la haute température assure une parfaite cohésion des couches pour garantir des performances et une durabilité exemplaires.

La planche est ensuite extraite du moule. Les logos de la planche sont placés. Puis une fine couche de vernis mat est appliquée sur la planche pour la protéger. Le pad est collé et la planche est prête à rider !

Cette technologie n’induit aucun ponçage, donc aucun déchet de production. Pas de ponçage du shape puisqu’il est moulé. Pas de ponçage des stratifications qui sont pressées et fusionnées. Pas de ponçage des hot coats qui sont directement inclus dans le moulage. C’est extrêmement coûteux à mettre en œuvre mais le résultat est propre à 100%.

Toutes nos phases de prototypages sont testées sur nos propres bancs d’essais. Les planches HDCC passent haut la main le test de résistance à plusieures centaines de kilos dans le pied avant.

Le prix bas au regard de cette technologie exceptionnelle s’explique par la rapidité de construction. Moins de temps humain (/4) égal moins de dépenses. En clair avec cette planche vous achetez principalement des matériaux nobles bien assemblés.

Chez GONG nos planches sont les plus haut de gamme. Nos prix bas ne s’expliquent que par notre vente en direct qui supprime des marges. Si par malchance vous les cassez, elles sont réparables de A à Z avec les composants que nous tenons en stock pour votre réparateur préféré.